Al diseñar una red de aire comprimido, se deben tener en cuenta los siguientes factores:

Los tipos de tuberías más comunes son:

Para mantener la calidad del aire, se pueden utilizar los siguientes equipos:

Las normas y regulaciones varían según el país y la industria, pero pueden incluir:

El aire comprimido tiene una amplia gama de aplicaciones en la industria textil, incluyendo:

La elección del compresor depende del tamaño de la planta, la demanda de aire y los procesos específicos. Los compresores de tornillo rotativo exentos de aceite son muy populares en la industria textil debido a su alta eficiencia, bajo mantenimiento y aire limpio, esencial para evitar la contaminación de los tejidos.

La calidad del aire comprimido es crucial para la calidad del producto final. Un aire contaminado con aceite o humedad puede manchar los tejidos, causar corrosión en los equipos y afectar la precisión de los procesos. Por ello, se recomienda utilizar filtros de alta eficiencia para garantizar la pureza del aire.

Los principales desafíos incluyen:

Para optimizar el consumo de energía, se pueden implementar las siguientes medidas:

El aire comprimido es fundamental en los procesos de una empacadora de carne. Sus aplicaciones principales incluyen:

La elección del compresor depende del tamaño de la planta y de la demanda de aire. Los compresores de tornillo rotativo exentos de aceite son muy populares en la industria alimentaria debido a:

La calidad del aire comprimido es crucial para garantizar la higiene y seguridad alimentaria. Un aire contaminado con aceite o humedad puede:

Por ello, es fundamental utilizar filtros de alta eficiencia para eliminar cualquier partícula o contaminante.

Los principales desafíos incluyen:

Para optimizar el consumo de energía, se pueden tomar las siguientes medidas:

El aire comprimido es un elemento fundamental en la fabricación de automóviles. Sus principales aplicaciones incluyen:

Herramientas neumáticas en una línea de producción automotriz

Robot de pintura industrial

Cilindro neumático en una línea de montaje

La elección del compresor dependerá del tamaño de la planta, la demanda de aire y los procesos específicos. Los compresores de tornillo rotativo exentos de aceite son muy populares en la industria automotriz debido a su:

Compresor de tornillo rotativo exento de aceite

La calidad del aire comprimido es crucial para garantizar la calidad y durabilidad de los vehículos. Un aire contaminado con aceite o humedad puede:

Los principales desafíos incluyen:

Para optimizar el consumo de energía, se pueden tomar las siguientes medidas:

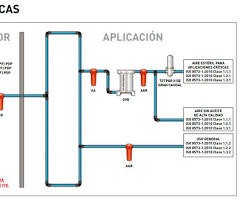

Diagrama de una red de aire comprimido optimizada

El acero inoxidable es altamente valorado en la industria farmacéutica debido a su resistencia a la corrosión, facilidad de limpieza y capacidad para mantener la pureza de los productos. Su superficie lisa y no reactiva minimiza el riesgo de contaminación y facilita la esterilización, lo cual es crucial para cumplir con los estrictos estándares de higiene.

Los tipos más comunes son el acero inoxidable 316L y el 304L. El 316L, con su mayor resistencia a la corrosión, es preferido para aplicaciones donde hay exposición a cloruros u otros agentes corrosivos. El 304L es una opción más económica para aplicaciones menos exigentes.

Consideraciones clave incluyen:

La limpieza y esterilización se logran mediante métodos como:

Las normas y regulaciones varían según la región, pero incluyen:

El acero inoxidable es altamente valorado por su resistencia a la corrosión, durabilidad y facilidad de limpieza. En un entorno de laboratorio, donde se manejan diversos productos químicos y sustancias, la integridad del material es crucial para evitar contaminaciones y garantizar la precisión de los experimentos.

Los tipos más comunes son el acero inoxidable 316L y el 304L. El 316L, con su mayor resistencia a la corrosión, es preferido para aplicaciones donde hay exposición a cloruros u otros agentes corrosivos. El 304L es una opción más económica para aplicaciones menos exigentes.

Es crucial diseñar sistemas que minimicen los puntos muertos, permitan un drenaje completo y faciliten la limpieza. La selección de métodos de unión que eviten la contaminación y la implementación de procedimientos de limpieza y esterilización validados son también esenciales.

La limpieza y esterilización se logran mediante métodos como:

Las normas y regulaciones varían según la región y el tipo de investigación, pero pueden incluir:

El acero inoxidable es fundamental debido a su alta resistencia a la corrosión, durabilidad y capacidad para mantener la integridad del gas transportado. Esto es crucial en entornos industriales donde los gases pueden ser corrosivos o requerir alta pureza. Además, resiste altas presiones y temperaturas.

Los tipos más comunes son el 316L y el 304L. El 316L es preferido para gases corrosivos o aplicaciones de alta pureza, mientras que el 304L es adecuado para gases menos agresivos. La elección depende de las propiedades del gas y las condiciones de operación.

La seguridad es primordial. Se deben considerar:

La integridad se garantiza mediante inspecciones regulares, pruebas de presión y análisis de corrosión. La limpieza se logra con:

Las normas varían según el gas y la industria, pero incluyen:

El acero inoxidable es muy apreciado por su resistencia a la corrosión, durabilidad y capacidad para soportar condiciones extremas. En máquinas industriales, donde la exposición a productos químicos, altas temperaturas y presiones es común, el acero inoxidable garantiza una larga vida útil y un rendimiento fiable.

Los tipos más comunes son el 316L y el 304L. El 316L, con su mayor resistencia a la corrosión, es preferido para aplicaciones con exposición a cloruros u otros agentes corrosivos. El 304L es una opción más económica para aplicaciones menos exigentes. En algunas aplicaciones donde las presiones y temperaturas son muy altas, se pueden utilizar aleaciones especiales de acero inoxidable.

Es crucial diseñar sistemas que soporten las presiones y temperaturas de operación, minimicen las vibraciones y faciliten el mantenimiento. La selección de métodos de unión que eviten fugas y la implementación de procedimientos de inspección y prueba son también esenciales.

>La integridad se garantiza mediante:

Las normas varían según la aplicación y la industria, pero pueden incluir:

El acero inoxidable ofrece una combinación ideal de resistencia a la corrosión, durabilidad y capacidad para soportar condiciones extremas. En sistemas de suspensión, inyección de combustible y control del vehículo, donde la exposición a elementos corrosivos, altas temperaturas y vibraciones es común, el acero inoxidable garantiza una larga vida útil y un rendimiento fiable.

Los tipos más comunes son el 304 y el 316L. El 304 es adecuado para aplicaciones generales, mientras que el 316L, con su mayor resistencia a la corrosión, es preferido para sistemas de inyección de combustible y componentes expuestos a ambientes corrosivos. Además se utilizan aceros inoxidables especiales para componentes que deben de soportar altas presiones y temperaturas.

Es crucial diseñar sistemas que soporten las presiones y temperaturas de operación, minimicen las vibraciones y faciliten el mantenimiento. La selección de métodos de unión que eviten fugas y la implementación de procedimientos de inspección y prueba son también esenciales. En el sistema de inyección de combustible la presión es muy alta, por lo que es necesario el uso de tuberías especiales para esas condiciones.

La integridad se garantiza mediante:

Las normas varían según la aplicación y el fabricante del vehículo, pero pueden incluir:

El acero inoxidable es muy popular en electrodomésticos debido a su durabilidad, resistencia a la corrosión y fácil limpieza. Su apariencia moderna y elegante también lo hace atractivo para muchos consumidores. Además, su naturaleza higiénica lo hace ideal para aparatos que entran en contacto con alimentos o agua.

Es común encontrar tuberías de acero inoxidable en:

Las ventajas incluyen:

El mantenimiento generalmente implica limpiar las superficies externas con un paño suave y un limpiador no abrasivo. Para las tuberías internas, algunos electrodomésticos tienen ciclos de limpieza automáticos o requieren el uso de soluciones de limpieza específicas. Es importante seguir las instrucciones del fabricante.

Las normas varían según el país y el tipo de electrodoméstico, pero pueden incluir:

El acero inoxidable ofrece una combinación esencial de resistencia a la corrosión, durabilidad y capacidad para mantener la integridad del gas transportado. Esto es particularmente importante en entornos donde los gases pueden ser corrosivos o se requiere un alto nivel de pureza. Además, su resistencia a altas presiones y temperaturas lo hace adecuado para diversas aplicaciones de gas.

Los tipos más comunes son el 316L y el 304L. El 316L, con su mayor resistencia a la corrosión, es preferido para gases corrosivos o aplicaciones de alta pureza. El 304L es una opción más económica para gases menos agresivos. La elección depende de las propiedades específicas del gas y las condiciones operativas. Ademas existen otros tipos de aceros inoxidables especiales para gases con condiciones extremas.

La seguridad es primordial. Se deben tener en cuenta:

La integridad se asegura mediante:

La limpieza se logra con:

Las normas varían según el tipo de gas y la industria, pero generalmente incluyen: